Расход газа в лазерной резке зависит от нескольких ключевых параметров, которые определяют эффективность технологического процесса.

- Толщина обрабатываемого материала

- Тип используемого газа

- Мощность лазерного излучателя

- Скорость резки

- Диаметр сопла

| Фактор | Влияние на расход газа |

|---|---|

| Толщина металла | Прямо пропорционально увеличивает расход |

| Мощность лазера | Требует больше газа для охлаждения и защиты |

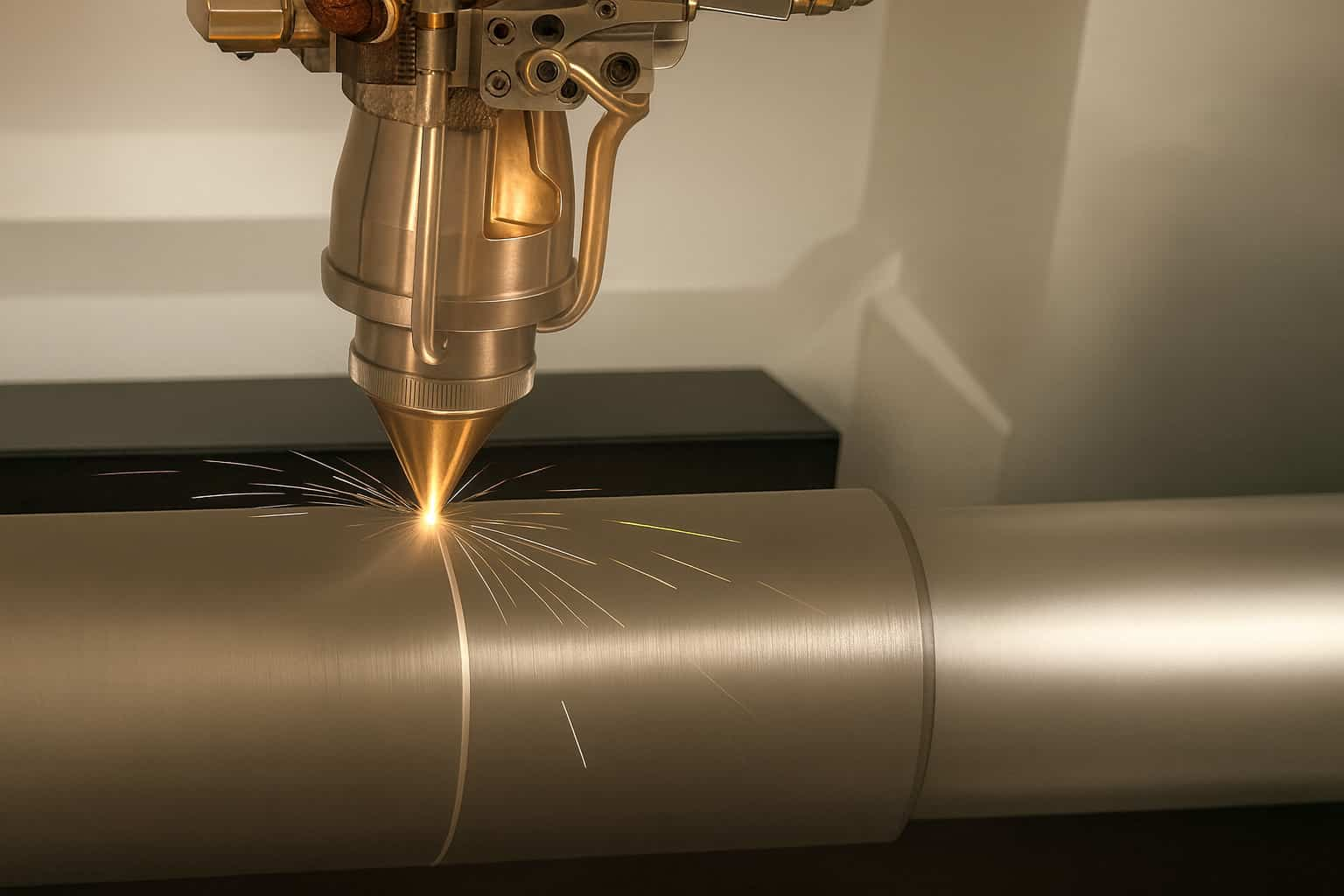

Методы оптимизации газового потока в лазерной технологии

Оптимизация газового потока включает несколько профессиональных технических подходов.

- Использование прецизионных расходомеров

- Применение адаптивных систем управления

- Калибровка газовых сопел

- Мониторинг давления в реальном времени

Компании TRUMPF и Bystronic разработали интеллектуальные системы контроля газового потока.

Выбор оптимального газа для различных материалов

| Материал | Рекомендуемый газ | Особенности |

|---|---|---|

| Нержавеющая сталь | Азот | Чистый рез, минимальное окисление |

| Углеродистая сталь | Кислород | Высокая скорость резки |

| Алюминий | Воздух | Экономичный вариант |

Правильный выбор газа напрямую влияет на качество реза и расходные показатели.

Настройка параметров режима резки для минимизации затрат

Оптимизация режимов лазерной резки позволяет существенно снизить расходы на газ и повысить производительность.

- Точная настройка мощности лазера

- Оптимизация скорости перемещения

- Контроль давления газа

- Калибровка фокусного расстояния

| Параметр | Влияние на расход газа | Рекомендуемое значение |

|---|---|---|

| Мощность лазера | Прямая зависимость | Минимально достаточная |

| Скорость резки | Обратная зависимость | Оптимальная для материала |

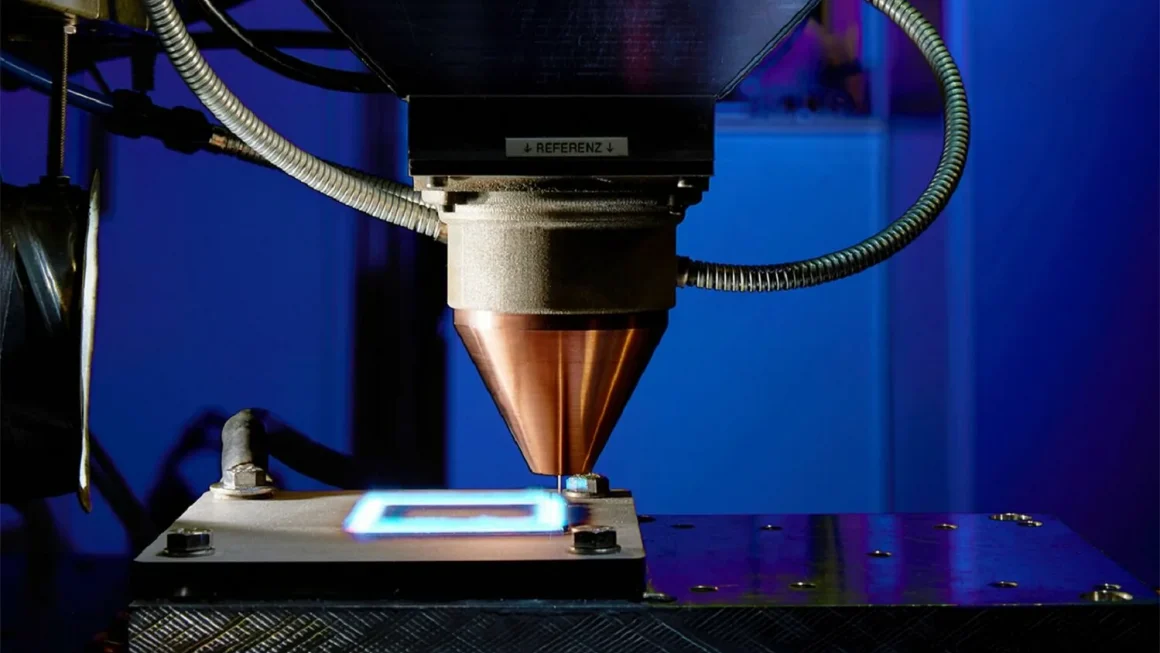

Современное оборудование для контроля и регулирования газового потока

Передовые технологии позволяют максимально точно управлять расходом газа в лазерной резке.

- Цифровые расходомеры

- Автоматизированные системы контроля

- Датчики давления

- Программируемые контроллеры

Компании FARO и Trumpf разрабатывают интеллектуальные системы мониторинга газового потока.

Для полного понимания комплектации рекомендуем ознакомиться с материалами о лазерных расходниках.

Экономический эффект от оптимизации расхода газа

Грамотная оптимизация газового потока позволяет существенно снизить производственные издержки.

| Метод оптимизации | Экономия, % | Период окупаемости |

|---|---|---|

| Настройка режимов резки | 10-15% | 3-6 месяцев |

| Модернизация оборудования | 20-30% | 6-12 месяцев |

- Снижение расходов на газ

- Повышение производительности

- Улучшение качества реза

- Продление срока службы оборудования

Типичные ошибки при работе с газом в лазерной резке

Профессионалы выделяют несколько критических ошибок, которые приводят к перерасходу газа и снижению качества резки.

- Неправильный выбор типа газа

- Несоблюдение давления

- Неверная настройка сопла

- Отсутствие регулярного технического обслуживания

| Ошибка | Последствия | Решение |

|---|---|---|

| Завышенное давление | Перерасход газа до 30% | Точная калибровка |

| Изношенное сопло | Неравномерный поток | Своевременная замена |

Практические рекомендации от профессионалов

Эксперты лазерной резки делятся проверенными методиками оптимизации газового потока.

- Регулярная диагностика оборудования

- Использование многоступенчатой фильтрации

- Мониторинг параметров в реальном времени

- Подбор индивидуальных режимов для каждого материала

Специалисты компаний Bystronic и TRUMPF рекомендуют проводить еженедельный технический контроль.

FAQ: Часто задаваемые вопросы об оптимизации газового расхода

Вопрос: Как снизить расход газа?

Ответ: Оптимизировать режимы резки, использовать современное оборудование

Вопрос: Какой газ выбрать?

Ответ: Зависит от материала и толщины листа

Вопрос: Частота замены расходников?

Ответ: Каждые 100-150 часов работы

Заключение: Ключевые выводы и стратегии экономии

Оптимизация расхода газа в лазерной резке — комплексная задача, требующая профессионального подхода и системного мышления.

- Точная диагностика оборудования

- Непрерывный мониторинг параметров

- Индивидуальный подход к каждому материалу

- Инвестиции в современные технологии

| Стратегия | Потенциальная экономия | Сложность внедрения |

|---|---|---|

| Модернизация оборудования | 20-30% | Высокая |

| Оптимизация режимов | 10-15% | Низкая |

Ключевой принцип — баланс между экономией и качеством технологического процесса.